Willkommen bei der OTTO JUNKER Gruppe

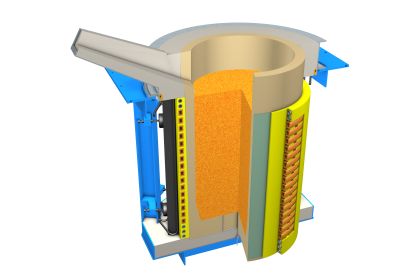

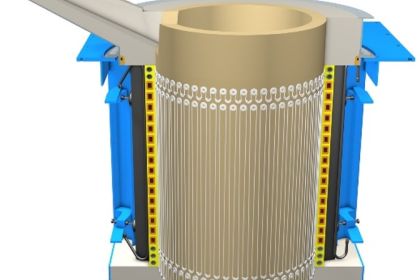

dem weltweit führenden Anbieter von Industrieofenanlagen zum Schmelzen, Wärmebehandeln und Recycling

OTTO JUNKER ist der globale Technologie-und Systempartner für die Thermoprozesse vor allem der Aluminium-, Kupfer-, Halbzeug-und Gießereiindustrie sowie europäischer Spezialanbieter für Edelstahl Gussprodukte. Unser Anspruch ist die Innovations- und Technologieführerschaft zum Nutzen unserer Kunden.

Wir bieten unseren Mitarbeitern sichere und entwicklungsfähige Arbeitsplätze. Unseren Lieferanten sind wir ein fairer Partner. Konsequente Wertsteigerung und kontinuierliches Wachstum sind die Grundlage unseres wirtschaftlichen Handelns zum Wohle des Eigentümers.

Aktuelles & Veröffentlichungen

Downloads.

Erfahren Sie mehr.

Sie wollen mehr über OTTO JUNKER erfahren? Hier stellen wir Ihnen mit einem Klick alle relevanten Inhalte zum Download zur Verfügung. Vermissen Sie ein Dokument? Dann nehmen Sie gern mit uns Kontakt auf.

Compliance & ESG

Compliance – das Richtige tun

Compliance und Integrität sind bei der OTTO JUNKER Gruppe untrennbar mit dem Geschäft verbunden. Denn wir sind überzeugt, dass nur verantwortungsvolles Handeln nachhaltigen Erfolg ermöglicht. Dazu gehört, dass wir uns an Recht und Gesetz halten, uns zur Einhaltung anerkannter Standards wie den UN-Leitprinzipien für Wirtschaft- und Menschenrechte bekennen und wir unser Handeln an geteilten Werten ausrichten.

Vertrauen, Glaubwürdigkeit und Zuverlässigkeit – unsere Unternehmenswerte bilden das Fundament unserer Geschäftsaktivität und unseres täglichen Miteinanders.

Arbeitgeberqualitäten

Werden Sie Teil der OTTO JUNKER Familie und unserer Erfolgsgeschichte

Bei OTTO JUNKER erwarten Sie herausfordernde und spannende Aufgabengebiete und ein familiäres Arbeitsumfeld mit flachen Hierarchien.

Unsere Benefits reichen von flexiblen Arbeitszeit- und Urlaubsmodellen, attraktiven Vergütungen und finanziellen Zuschüssen, fachlichen Weiterbildungen bis hin zur individuellen Personal- und Talentförderungen, Gesundheitsvorsorge und gemeinsamen Aktivitäten, wie z. B. Lauftreffs und regelmäßigen Firmenevents.

Als zukunftsorientiertes Traditionsunternehmen bauen wir auf langfristige Beziehungen. Wir legen Wert auf die Vereinbarkeit von Familie und Arbeit und bieten einen sicheren Arbeitsplatz mit zukunftsfähiger Perspektive.

WERDEN SIE TEIL UNSERES TEAMS

Karriere bei OTTO JUNKER!

Egal, ob Sie am Beginn Ihrer beruflichen Laufbahn stehen oder bereits erfahrener Profi sind – bei uns finden Sie spannende Karrieremöglichkeiten, die zu Ihrem Talent und Ihrer Erfahrung passen.

Entdecken Sie auf unserem Karriereportal vielfältige Chancen Ihr Potenzial bei einem zukunftsorientierten und innovativen Unternehmen zu entfalten. Wir freuen uns darauf, Sie kennenzulernen und gemeinsam neue Erfolge zu gestalten!

Anrufen +49 2473 601-0

+49 2473 601-0

Schreiben info@otto-junker.com

info@otto-junker.com