Der grundlegende Vorteil der Induktions-Schmelztechnik ist, dass das Einsatzgut unmittelbar und metallurgisch neutral erwärmt wird, ohne dass es dabei überhitzt wird. Wir stellen unsere Induktionsöfen für das Schmelzen, Warmhalten und Gießen von Metallen sowohl nach dem Prinzip des Tiegelofens als auch des Rinnenofens her. Für jede Anwendung setzen wir die jeweils am besten geeignete Technologie ein.

Beide Bauarten zeichnen sich dadurch aus, dass sie bei Verwendung von Strom aus erneuerbaren Quellen vollständig CO2-frei arbeiten.

Der Induktionstiegelofen kann sowohl mit flüssigem Sumpf als auch mit vollständiger Entleerung nach jeder Charge betrieben werden. Ein IGBT-Umrichter speist die Induktionsspule des Ofens mit Strom, dessen Betriebsfrequenz optimal an das Schmelzgut angepasst ist.

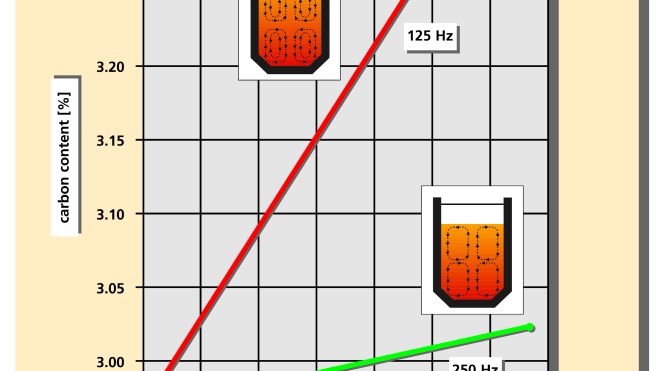

Mit Hilfe der Multifrequenztechnik kann der Kunde beim Anfahren von kleinstückigem Schmelzgut mit hoher Frequenz und einer ruhigen, Oxidation vermeidenden Badoberfläche arbeiten. Für das Aufkohlen, Legieren oder Einrühren von Spänen wird dann auf auf Knopfdruck auf eine niedrige Frequenz umgeschaltet, die im Schmelzebad eine hohe Turbulenz erzeugt.

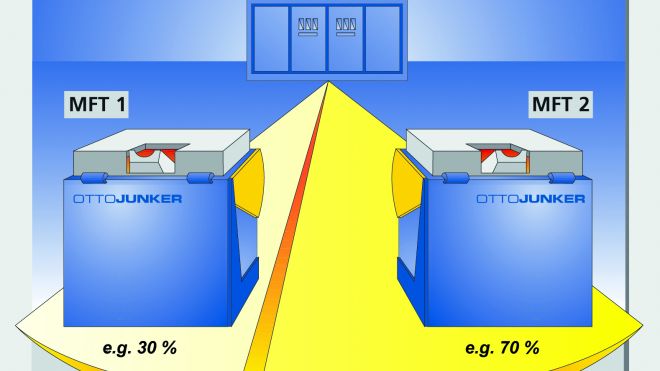

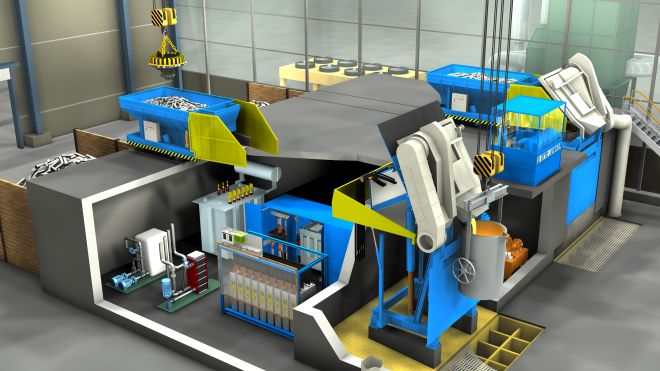

Induktionsofenanlagen werden häufig als Duo-Anlagen ausgeführt: Zwei Tiegelöfen werden von einer gemeinsamen IGBT-Frequenzumrichteranlage gespeist. Auf diese Weise wird die installierte elektrische Leistung optimal genutzt: Während ein Ofen schmelzt, kann der zweite Schmelze warmhalten.

Wir bieten neben standardisierten Baureihen – zum Beispiel der JupiterLine mit 2 bis 8 t Inhalt bezogen auf Eisen – auch Öfen an, die auf den individuellen Anwendungsfall hin konzipiert werden. Der Induktionstiegelofen kann zum Beispiel als Vakuum- oder als Schutzgasofen ausgeführt werden. Es ist auch möglich, durch phasenverschobene Anordnung von Teilspulen eine gezielte Umwälzung der flüssigen Schmelze hervorzurufen, was zum Beispiel bei der Herstellung von Kornfeinungslegierungen erforderlich ist.

Auf einen Blick:

- Maximale Flexibilität durch Batchbetrieb

- Höchste Betriebssicherheit durch IGBT-Technik, OCP+ Spulenüberwachung und StableCoil Technologie

- CO2 neutrales induktives Schmelzen

- Hohe Schmelzleistungen bei geringem Platzbedarf

- Höhere Gussqualität durch exakte Temperatur- und Analysenführung

- Optimale Anfahrbedingung und gezielte Beeinflussung der Badbewegung zum Legieren und Späne schmelzen durch Multifrequenztechnik

Im Tiegelofen erzeugt eine von Wechselstrom durchflossene, meist zylindrische Kupferspule ein elektromagnetisches Feld, das Wirbelströme in das Schmelzgut induziert. Deren ohmsche Verluste erhitzen das Schmelzgut. Auf Grund dieser unmittelbaren direkten Erwärmung lässt sich die Temperatur sehr exakt regeln und Überhitzungen werden vermieden.

Nach dem Aufschmelzen entsteht eine Bewegung des Schmelzebades, deren Intensität durch Variieren der Frequenz und der Ofenleistung beeinflusst werden kann. So wird das präzise Legieren möglich, außerdem können sich kleinstückige Materialien – zum Beispiel Späne – homogen in der Schmelze verteilen.

Induktionsöfen zeichnen sich durch ihre hohe Leistungsdichte aus: Bei entsprechender Dimensionierung kann ein Tiegelofen seinen gesamten Inhalt innerhalb von 30 Minuten verflüssigen.

Der Tiegelofen lässt sich vollständig entleeren, damit eignet er sich besonders für flexible Legierungswechsel und eine diskontinuierliche Batchfahrweise.

Der Induktionstiegelofen wird von einem Frequenzumrichter in Thyristor- oder Transistortechnik (IGBT) gespeist. Die Konstantleistungsregelung ZEUS sorgt auch bei geringeren Packungsdichten für eine optimale Ankopplung der Leistung.

Otto Junker bietet Wasserrückkühlanalgen einschließlich Wärmerückgewinnung zur Kühlung der Spulen, Joche, Frequenzumrichter und Stromkabel an. Dabei kommen je nach klimatischer Situation am Anwendungsort Lösungen mit Verdunstungskühltürmen, adiabatischen Luftkühlern oder glykolfreie frostsichere Luftkühler zum Einsatz.

Zur Minimierung des Rauchgases im Schmelzbetrieb werden die Ofenanlagen mit hydraulisch klappbaren Hauben ausgestattet. Bei kleineren Anlagen kommen auch Ringkanalabsaugungen zum Einsatz.

Alle Induktionsschmelzöfen von Otto Junker werden von einem JuMI (Junker Machine Interface) – einer Sicherheits-SPS mit einer WinCC Touch Screen Visualisierung – gesteuert. Optional können alle erfassten Daten des Schmelzprozesses an eine übergeordnete Datenbank weitergeleitet werden. Darüber hinaus besteht die Möglichkeit, die Betriebsabläufe und Chargenzusammenstellungen mithilfe von künstlicher Intelligenz auf minimalem Energiebedarf zu optimieren.

Hohe Effizienz, niedriger Energieverbrauch

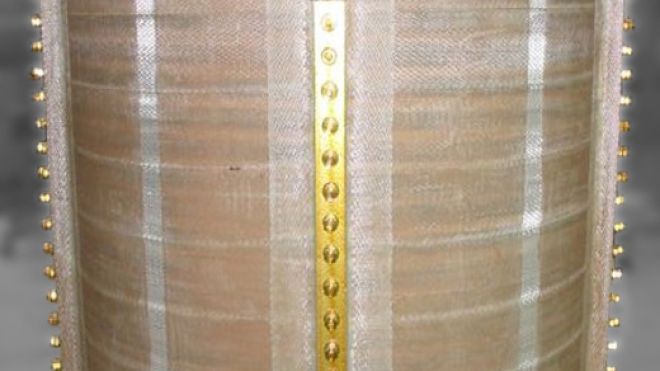

Durch Verwendung von hochleitfähigem Kupfer, einer optimalen Spulengeometrie und IGBT-Umrichtertechnik erzielen unsere Induktionsöfen eine hohe Energieeffizienz. Darüber hinaus erreichen wir bei Kupfer- und Aluminiumlegierungen mit einer mehrlagigen Energiesparspule zusätzliche Einsparungen zwischen 7 und 9 Prozent.

Hohe Betriebssicherheit, maximale Verfügbarkeit

Die von Otto Junker verwendeten Parallelschwingkreis-Umrichter kompensieren den hohen induktiven Strom unmittelbar hinter der Spule mit Kondensatoren. Damit fließt nur noch der um einen Faktor 8 bis 10 kleinere kompensierte Strom durch die Leistungselektronik des Umrichters. Somit werden die elektronischen Bauelemente im Normalbetrieb aber auch im Fehlerfall zum Beispiel bei einem Kurzschluss an der Spule, erheblich weniger belastet als dies bei einem Serienschwingkreisumrichter der Fall ist.

Die IGBT-Technik in Verbindung mit der Parallelschwingkreistechnik ermöglicht es, einen idealen Umrichter mit minimaler Strombelastung und gleichzeitig in jedem Betriebszustand konstanten Netz-Leistungsfaktor (cos phi = 0,99 am Eingang des Umrichters) zu bauen. Der IGBT Parallelschwingkreisumrichter erzielt deutlich höherer Verfügbarkeiten und hat einen wesentlich geringeren Ersatzteilbedarf als ein herkömmlicher Thyristorumrichter.

Die Ofenspule wird durch Leisten fixiert und bleibt auch bei hoher Strombelastung formstabil. Optional kann die Spule mit dem laseroptischen Temperaturüberwachungssystem OCP+ permanent überwacht werden.

Die Ofenjoche gewährleisten durch die gezielte verlustarme Rückführung des elektromagnetischen Feldes einen maximalen Wirkungsgrad und eine minimale Belastung des Bedienungspersonals durch Streufelder.

Optimales Legieren, Aufkohlen und Späneschmelzen durch gezielte Badbewegung

Die Junker Parallelschwingkreisumrichtertechnik ermöglicht es, die Ofenanlage mit mehreren auf Knopfdruck umschaltbaren Frequenzen zu betreiben. So kann der Kunde beim Anfahren von kleinstückigem Gut mit hoher Frequenz und einer ruhigen, Oxidation vermeidenden Badoberfläche arbeiten. Für das Aufkohlen, Legieren oder Einrühren von Spänen wird dann auf Knopfdruck auf eine niedrige Frequenz umgeschaltet, die im Schmelzebad hohe Turbulenz erzeugt.

Digitalisierung mit dem Junker Melting Interface

Das Junker Melting Interface – JuMI – optimiert die Prozessführung und überwacht den gesamten Schmelzbetrieb zuverlässig und sicher. Basis des Systems ist eine Safety-SPS mit Touchscreen WinCC Visualisierung. Es bietet dem Anwender außerdem Online-Support und die Möglichkeit der Datenanbindung an übergeordnete Systeme, zum Beispiel mit einer OPC UA Schnittstelle.

| Typische Anwendung | Schmelzen von Metallen |

| Bauart | Tiegelofen |

| Ofentyp | Hydraulisch kippbar |

| Fassungsvermögen | 0,1 - 100 t (bezogen auf Eisen) |

| Baureihe Jupiter Box Line | 0,1 - 1,5 t |

| Baureihe Jupiter Line | 2 - 8 t |

| Baureihe MFT | 10 - 30 t |

| MFT Custom Made | 35 - 100 t |

| Elektrische Leistung | 100 kW - 30.000 kW |

| Metallentnahme | Diskontinuierlich |

| Schmelzgutwerkstoffe | Eisen, Stahl, Kupferlegierungen, Aluminium, Zink, Magnesium, Gold, Silber, Nickel, Kobalt, Silizium |

Downloads

JUPITER Line EN

pdf | 3,94 MBJUPITER Line DE

pdf | 3,80 MBOCP Plus Englisch

pdf | 6,85 MBOCP Plus Video Deutsch

mp4 | 68,34 MBOCP Plus Video Englisch

mp4 | 68,35 MBOCP Plus Deutsch

pdf | 7,00 MBMedium-Frequency Coreless Induction Furnaces

pdf | 3,19 MBMittelfrequenz-Induktionstiegelöfen

pdf | 3,18 MBOJG-Induktionsofenanlagen-Aluminium-10-2024-DE

pdf | 2,35 MBOJG-Induktionsofenanlagen-Aluminium-10-2024-EN

pdf | 2,34 MB

Anrufen +49 2473 601-0

+49 2473 601-0

Schreiben sales@otto-junker.com

sales@otto-junker.com